喷漆房的通风系统是决定涂装质量、生产安全与环保合规性的核心环节,其设计需在气流组织、风量匹配、过滤效率与能耗控制间实现精准平衡。以下从技术原理、关键参数与优化策略三方面解析通风系统对涂装质量与废气处理的影响机制:

一、通风系统核心参数对涂装质量的影响

风速控制区间:

干式喷漆房:0.3-0.5m/s(风速过低导致漆雾滞留,过高易产生紊流破坏涂层平整度)

水旋式喷漆房:0.4-0.6m/s(需配合水循环系统抵消气流对水幕的冲击)

典型问题:

风速<0.2m/s 时,漆雾颗粒(粒径 10-200μm)沉降速度(0.1-5m/s)大于气流携带速度,导致工件表面产生 “颗粒污染”;

风速>0.7m/s 时,溶剂挥发加速,易造成涂层 “橘皮” 或 “干喷” 缺陷。

2. 气流组织模式的选择

气流类型 典型布局 适用场景 涂装质量优势 废气处理特点

垂直层流 顶部送风 + 底部格栅排风 精密工件(如汽车车身) 气流单向流动,减少二次污染,涂层均匀性 ±3μm 漆雾捕集效率>95%,需多级过滤

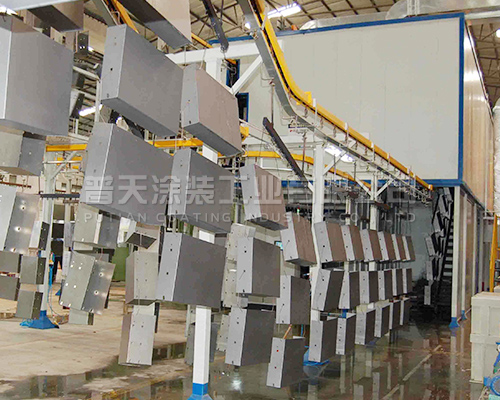

水平层流 侧送风 + 对侧排风 大型工件(如钢结构) 气流覆盖完整,适合复杂几何形状工件 易在拐角处形成涡流,需增加导流板

紊流(负压) 顶部送风 + 侧下排风 中小型工件(如机械零件) 结构简单,成本低,但气流紊乱易积尘 需配合水帘 / 过滤棉预处理,投资低

案例:某汽车喷涂线采用垂直层流设计,风速 0.4m/s,工件表面颗粒缺陷率从紊流模式的 8% 降至 1.5%,但设备投资增加 40%。

二、通风系统与废气处理的协同机制

1. 过滤系统的分级设计

三级过滤结构:

初效过滤(G4):过滤≥5μm 颗粒(如粉尘、大漆雾团),容尘量 500-800g/m²,更换周期 1-2 周;

中效过滤(F8):过滤≥1μm 颗粒(如细微漆雾、油污),过滤效率≥95%(比色法),更换周期 2-4 周;

过滤(H11):过滤≥0.3μm 颗粒(如溶剂蒸汽冷凝物),用于循环风系统(如干式喷漆房回用),更换周期 6-12 个月。

环保效益:

采用三级过滤后,排放废气中颗粒物浓度可从 200mg/m³ 降至 10mg/m³ 以下(符合 GB 16297-1996 标准),但系统阻力增加 200-400Pa,需匹配高风压风机(全压≥1500Pa)。

2. 漆雾预处理技术对比

处理方式 核心设备 捕集效率 运行成本 对通风系统影响

过滤棉 迷宫式过滤墙 80-90% 耗材更换费高(每月 / 万元) 增加系统阻力 100-200Pa,需定期清理

水帘式 水循环 + 挡水板 90-95% 水费 + 污水处理费 需防管道堵塞,风速需≥0.5m/s

干式过滤 纸质褶皱过滤器 95-98% 干式固废处理成本 阻力低(50-100Pa),适合低 VOCs 场景

静电捕集 高压电离装置 98%+ 设备能耗高(功率≥5kW) 需独立电场模块,风速≤0.3m/s

数据:某工程机械喷漆房采用 “水帘 + 中效过滤” 组合,漆雾捕集效率达 92%,但风机能耗较干式系统高 30%,年电费增加约 5 万元。

三、系统优化策略与能效提升

1. 变风量控制技术(VAV)

节能逻辑:

非喷涂时段(如工件进出、设备维护)将风量降至额定值的 30-50%,喷涂时恢复满负荷运行,可降低风机能耗 20-40%。

控制参数:

传感器:VOCs 浓度探头(检测阈值 0.1-1000ppm)与风速变送器(精度 ±2% FS)联动;

执行机构:变频风机(调速范围 20-100Hz)响应时间<5 秒。